- AUTOMOBILE - Technologie

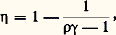

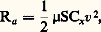

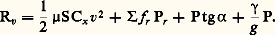

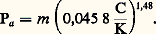

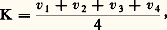

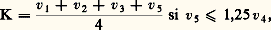

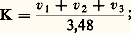

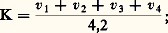

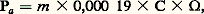

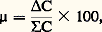

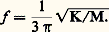

- AUTOMOBILE - TechnologieLe mot «automobile», assemblant une racine grecque et une racine latine, a été créé à la fin du XIXe siècle pour désigner les nouvelles voitures sans chevaux. D’abord adjectif qualifiant tout véhicule se propulsant à l’aide d’un moteur (voiture, bateau), le mot devint ensuite un substantif désignant l’ensemble des engins à moteur qui se déplacent sur la terre ferme à l’aide de roues. On peut diviser ces engins en deux catégories: les voitures particulières (on ne dit plus «de tourisme»), conçues pour le transport de deux à neuf personnes, et les véhicules utilitaires , conçus pour le transport en commun des personnes (autocars, autobus) ou pour le transport des marchandises et matériaux (camions, camionnettes, tracteurs, véhicules spéciaux, etc.).La découverte du moteur à combustion interne, réalisée de 1860 à 1890, est à l’origine de l’automobile moderne, comme la locomotive était née, un siècle plus tôt, de la machine à vapeur de Watt. Le pneumatique, apparu peu avant 1900, a joué un rôle essentiel dans le développement de l’automobile en rendant possible l’accroissement de la vitesse.Les premiers inventeurs de l’automobile ont travaillé essentiellement par intuition et expérimentation; ils avaient toute liberté dans le choix des solutions. De nos jours, la conception automobile met en œuvre les technologies les plus avancées et bénéficie de moyens informatiques très puissants pour le calcul scientifique et le dessin (conception assistée par ordinateur, C.A.O., et conception et fabrication assistées par ordinateur, C.F.A.O.). Elle s’étend sur une période de trois à cinq ans modulée en fonction du degré de renouvellement et du réemploi des organes et des moyens industriels.Composée de 30 000 à 40 000 pièces élémentaires, l’automobile fait appel aux activités industrielles les plus diverses telles que la métallurgie, la mécanique, l’électricité, l’électronique, le textile et la chimie où sont élaborés les matériaux tels que l’acier, l’aluminium, le caoutchouc, les matières plastiques, les tissus, les revêtements et les peintures.L’automobile est un produit de grande série dont les cadences journalières peuvent atteindre plusieurs milliers d’exemplaires.1. Organisation générale d’un véhicule automobile et impératifs de conceptionDans le cas le plus général, un véhicule automobile moderne est constitué d’une partie carrosserie, d’une partie mécanique et d’une installation électrique complexe. La carrosserie comprend une structure, éventuellement complétée d’un châssis (cas surtout des véhicules utilitaires); des équipements chargés d’assurer le confort, l’esthétique intérieure et la sécurité d’utilisation. La partie mécanique est composée d’un moteur avec ses auxiliaires et ses commandes, d’organes de transmission et de leurs commandes, d’organes de suspension, de direction et de freinage. Fréquemment, le moteur et les parties embrayage et boîte de vitesses de la transmission forment un ensemble appelé «groupe motopropulseur» (G.M.P.), et la suspension est organisée en un «train arrière» et un «train avant», ce dernier supportant le G.M.P. (photo). La figure 1 montre la disposition des organes dans le cas classique d’une voiture à traction avant. La figure 2 donne les différentes organisations possibles du groupe motopropulseur et des organes de transmission pour une voiture à moteur avant.La structureLa structure est généralement constituée d’éléments en tôle d’acier emboutie assemblés par soudage; les matières plastiques sont toutefois de plus en plus utilisées, en particulier pour les éléments rapportés.La structure de la caisse doit assurer un bon compromis entre: rigidité en flexion et en torsion, protection des passagers lors de collisions, habitabilité et légèreté. Une caisse nue de voiture moyenne a un poids de l’ordre de 200 kilogrammes.Les équipementsSouvent qualifiés d’«accessoires» dans les débuts de l’automobile, les équipements sont devenus essentiels pour assurer le confort, l’agrément et la sécurité d’utilisation du véhicule. On peut citer, en particulier: les sièges, les instruments de bord, les garnissages intérieurs, les essuie-glaces, l’éclairage, la climatisation, l’insonorisation.Le moteurLe moteur doit fournir la puissance nécessaire au déplacement du véhicule. Il est en général du type à combustion interne: moteur à allumage commandé ou moteur Diesel. Certains véhicules spéciaux sont mus par l’électricité, soit que le véhicule transporte lui-même sa source d’énergie au moyen d’accumulateurs, soit qu’il soit tributaire d’une ligne conductrice (trolleybus).Les organes de transmissionLes organes de transmission sont chargés de transmettre la puissance fournie par le moteur aux roues motrices, de faire varier la démultiplication entre moteur et roues, et d’assurer leur accouplement progressif pour les démarrages.On distingue des transmissions à commande manuelle, des transmissions semi-automatiques et des transmissions automatiques.Dans le cas des voitures particulières, les roues avant sont souvent choisies comme roues motrices pour des raisons relatives au critère compacité/poids des organes mécaniques et au comportement du véhicule sur sols peu adhérents.Les organes de suspensionLes organes de suspension doivent assurer:– la sustentation verticale de la caisse, avec filtration des inégalités du sol (fonction «suspension»);– le guidage latéral du véhicule (fonction «tenue de route»);– la transmission à la caisse des efforts moteurs et freineurs.Ils font appel à des mécanismes articulés, à des éléments élastiques et à des amortisseurs.Les organes de directionLes organes de direction sont chargés de faire varier avec précision, et de manière agréable pour le conducteur, l’orientation des roues avant en fonction de son action sur le volant; ils doivent aussi assurer l’absence de braquages parasites nuisibles à la tenue de route, ce qui implique une étude de l’épure cinématique et des déformations menée en liaison étroite avec celle de la suspension.Les organes de freinageLes organes de freinage sont chargés d’assurer les décélérations du véhicule et son immobilisation à l’arrêt sous l’action appliquée à la pédale de frein. Ils doivent permettre une bonne facilité de dosage pour le conducteur, l’utilisation optimale de l’adhérence disponible et le respect des réglementations en vigueur.Les impératifs de conceptionLe marchéLe cahier des charges d’une automobile moderne se situe dans le contexte d’un marché de concurrence mondiale. Le style et la présentation, extérieurs et intérieurs, de la voiture sont des éléments primordiaux.La production d’un modèle excède rarement dix ans et nécessite souvent deux ou trois évolutions (restyling ou facelift ) pendant la vie du modèle.Pour assurer la compétitivité sur le marché et la rentabilisation des investissements, les constructeurs doivent offrir, pour une même voiture, un large choix de modèles, qui fait évoluer le plus souvent le moteur (cylindrée, nombre de cylindres, injection, suralimentation, diésélisation, boîte de vitesses automatique) et surtout le niveau des équipements de carrosserie. Ce constat implique des études préliminaires très soignées pour conserver une bonne standardisation des éléments de structure qui devront être compatibles avec les organes mécaniques très variés qu’il est indispensable d’implanter.La nécessité d’offrir aux utilisateurs un habitacle spacieux, accompagné d’un grand volume disponible pour les bagages, a nécessité un compactage toujours plus grand des organes mécaniques. C’est ainsi que, sur les petites voitures européennes, se généralise la disposition du moteur transversal placé à l’avant avec une suspension type «MacPherson» ou «pseudo-MacPherson». À l’arrière, on trouvera des essieux de faible encombrement avec bras tirés pour garder un plancher arrière plat.Le compactage des organes mécaniques doit néanmoins préserver une bonne accessibilité pour la réparation.La réglementationExigée par les différents pays pour commercialiser un modèle d’automobile, variable selon les pays, la réglementation constitue un impératif dont il faut tenir compte dans la conception des modèles.Les constructeurs doivent garantir une conformité des modèles en production après avoir présenté aux services d’homologation – et avant commercialisation – les prototypes accompagnés d’un dossier technique comprenant une description précise et les résultats d’essais pour les divers tests réglementaires.L’homologation doit s’effectuer dans chaque pays, et toute modification fait l’objet d’une nouvelle présentation. On notera essentiellement pour les réglementations: les règlements de Genève établis dans le cadre de l’Organisation des Nations unies mais dont l’application est laissée à la discrétion des pays; les directives de Bruxelles pour les pays de la C.E.E.; les spécificités suisses, suédoises, autrichiennes; la réglementation des États-Unis, avec ses particularités pour l’État de Californie; la réglementation japonaise.Toutes les disciplines de l’automobile sont concernées par la réglementation. Les principaux aspects sont: la sécurité secondaire (comportement de la structure lors de divers types de chocs et protection des occupants); la pollution (présence à l’échappement de composants nocifs pour l’environnement); le bruit émis par la voiture en phase d’accélération; la consommation d’essence selon divers cycles de conduite ou en régime stabilisé; le freinage; l’éclairage; le champ de vision; le chaînage des roues.La normalisationLes diverses professions de l’automobile et les constructeurs appliquent, chaque fois que faire se peut, une normalisation des composants (dimensionnement des pièces et des assemblages tels que vis, écrous, clips) et des méthodes d’essais qui permettent d’exprimer des caractéristiques techniques sous une forme normalisée (puissance et couple moteur, distance de freinage, etc.). La normalisation est le point de départ nécessaire avant toute démarche de réglementation.En l’absence de normalisation, les constructeurs appliquent des standards qui leur sont propres ou communs à plusieurs constructeurs et à leurs fournisseurs.La normalisation I.S.O. tend à se généraliser, mais est encore loin de couvrir la totalité des besoins de l’automobile; les standards D.I.N., Afnor, B.N.A., S.A.E. sont encore largement appliqués en Europe.Le coût d’entretien et la réparabilitéLa voiture particulière fait maintenant partie de la vie quotidienne des utilisateurs qui n’acceptent plus de voir leur véhicule immobilisé pour l’entretien ou les réparations. C’est ainsi que l’espacement des vidanges du moteur a dû être allongé: les boîtes de vitesses mécaniques sont maintenant graissées «à vie»; les articulations de suspension, de direction ou de commande de vitesses sont également conçues pour éviter les opérations de graissage.L’entretien tel que le changement de cartouche ou de filtre a été rendu plus aisé et ne nécessite plus d’outils spéciaux. Des progrès importants ont été faits sur la fiabilité et la durabilité de l’allumage, et les fréquences d’intervention se sont largement espacées. Les véhicules ont été équipés de «prises de diagnostic» qui permettent au réparateur de déterminer rapidement et précisément l’élément défaillant. Pour les matériels électroniques sophistiqués, un système d’autodiagnostic est incorporé.Enfin, les incidents dus aux collisions à faible vitesse en ville étant une source de réparations fréquentes, des tests normalisés permettent aux assurances de classer les voitures en fonction du coût de réparation.Les moyens industrielsLa concurrence implique des réductions drastiques de prix et un niveau de qualité et de fiabilité très élevé. Cela est rendu possible par des investissements industriels très performants en productivité, en précision et en fiabilité.Les machines-transfert d’usinage se sont largement développées depuis quelques décennies. Il apparaît maintenant une généralisation de l’emploi des robots pour toutes les tâches répétitives complexes telles que soudure, peinture, assemblages et montages variés. Ces divers éléments interviennent dans la conception des pièces, organes et sous-ensembles qui constituent une automobile. La tâche essentielle des bureaux d’études d’industrialisation est de rendre compatibles tous les composants avec les moyens prévus pour les fabriquer, et d’assurer ainsi le juste compromis qualité-prix.Une conséquence directe en est la généralisation de la conception modulaire. Elle permet l’assemblage de la voiture en ligne de montage à partir de sous-ensembles ou de modules préparés et complètement vérifiés dans d’autres usines ou sur des lignes de montage spécifiques.L’utilisation des véhiculesLes conditions dans lesquelles va être utilisé le véhicule déterminent ses caractéristiques de conception. Nous citerons simplement quelques facteurs d’utilisation importants: les conditions climatiques qui conditionnent le démarrage, le fonctionnement à froid, le fonctionnement à chaud, le refroidissement du moteur et de son environnement, le chauffage, la ventilation et la réfrigération de l’habitacle (les véhicules actuels sont prévus pour un fonctionnement normal par des températures ambiantes de 漣 18 0C à + 35 0C et, pour certains pays, de 漣 30 0C à + 45 0C).L’état du réseau routier conditionne directement le choix des pneumatiques, les réglages de suspension et la corrosion de structure. L’utilisation dans des lieux poussiéreux ou sur les chantiers de travaux publics, nécessite des dispositions particulières.Le trafic, les limitations de vitesse, le comportement des conducteurs, certaines pratiques locales telles que l’arrêt du moteur au feu rouge sont autant de facteurs qui vont intervenir sur le dimensionnement et le choix des composants automobiles pour satisfaire le fonctionnement, l’usure et la résistance mécanique.Le chargement des véhicules et le remorquage conditionnent la suspension, le refroidissement du moteur et celui des freins.L’automobile est toujours un compromis difficile entre les diverses contraintes auxquelles elle doit satisfaire. Certaines d’entre elles ont permis et même facilité le développement, d’autres constituent encore un frein au progrès. L’automobile a cependant toujours fait preuve d’une adaptabilité étonnante.2. CarrosserieLa structureHormis le cas des véhicules utilitaires, la structure est, de nos jours, une structure «autoportante». Elle reçoit directement les efforts transmis par les trains roulants, sans l’intermédiaire d’un châssis.Elle doit faire preuve:– de bonnes rigidités en flexion, en torsion et à la déformation «en parallélogramme» (cas des véhicules à grande ouverture arrière). Ces rigidités peuvent être mesurées sur des installations appropriées;– de certaines caractéristiques de résistance-déformabilité aux chocs;– d’une forme intérieure assurant l’habitabilité maximale dans les dimensions fixées;– d’une forme extérieure assurant, en plus du style recherché, un bon «coefficient de pénétration aérodynamique».La formule de résistance à l’avancement d’un véhicule (cf. infra , chap. 6) montre l’importance de ce coefficient Cx aux vitesses élevées. On admet qu’un gain de 15 p. 100 sur un Cx de 0,4 permet un gain de 1 litre aux 100 kilomètres sur la consommation à 120 kilomètres par heure d’une voiture moyenne à essence. Pour cette raison, la détermination d’une nouvelle carrosserie ne se fait plus, actuellement, sans de nombreux essais en soufflerie.Le coefficient Cx n’est pas seulement fonction de la forme des parties visibles de la caisse; la circulation de l’air de refroidissement du moteur, par exemple, y joue un rôle important. Les voitures modernes ont des valeurs de Cx comprises entre 0,27 et 0,40.Les mesures en soufflerie permettent aussi, notamment: d’optimiser l’emplacement des entrées et sorties de l’air de climatisation, afin d’en obtenir une circulation «naturelle»; d’étudier les autres forces aérodynamiques appliquées à la caisse et qui peuvent influer sur la tenue de route (portance, sensibilité au vent latéral).La constitution d’une caisse moderne tout acier est représentée sur la figure 3. Elle comporte environ 300 pièces en tôle emboutie, assemblées par points de soudure électrique et parfois par collages.La conception d’un tel ensemble au moindre poids compatible avec les objectifs de résistance fixés est rendue possible par l’utilisation de procédés modernes de calcul des structures. Par exemple, la méthode du calcul par «éléments finis» permet de déterminer, à partir du dessin, les contraintes et déformations en tout point d’une structure sous des sollicitations extérieures données. La rapidité de calcul offerte par l’informatique permet, en peu de temps, d’optimiser la géométrie des pièces constitutives (conception assistée par ordinateur). L’utilisation de calculateurs de plus en plus puissants permet d’étendre aujourd’hui ces applications du calcul de structure au comportement des véhicules par rapport au choc.La tendance au remplacement de l’acier par des alliages légers ou des matériaux en plastique se confirme par la réalisation de grandes pièces de carrosserie (capot avant, volet arrière, etc.). Elle permet la réduction du poids des carrosseries, donc de la consommation de carburant.Les vitres sont de plus en plus réalisées à partir de verres de sécurité genre «Triplex», constitués de plusieurs couches encollées dont la rupture n’entraîne pas la formation d’éclats dangereux; les vitres fixes (pare-brise, lunette arrière) participent à la rigidité de la caisse.La protection contre la corrosion est assurée par de nombreux traitements (électrophorèse) et revêtements d’apprêt; la peinture finale est réalisée par pulvérisation et cuisson d’une couche de laque dont l’épaisseur est de l’ordre de 40 microns.La plupart des modèles de voiture sont proposés avec une option «toit ouvrant», basée soit sur un panneau opaque coulissant vers l’arrière après effacement, soit sur un panneau semi-transparent pouvant être entrebâillé. L’actionnement peut être manuel ou électrique.Il existe également des carrosseries «découvrables» par le repliage d’une capote souple, généralement en toile plastifiée, montée sur des arceaux. Cette disposition rend nécessaire un renforcement de la structure dans sa partie basse, pour conserver à la caisse des rigidités suffisantes.La structure et la sécurité secondaireQuand «l’accident primaire», qui met en relation le véhicule et l’obstacle, ne peut être évité, il importe de réduire au minimum l’énergie mise en jeu dans «l’accident secondaire» qui met en relation le véhicule et le passager.Le calcul montre qu’une voiture roulant à 30 kilomètres par heure et subissant en choc frontal sur un mur fixe un écrasement de 30 centimètres soumet ses passagers à une décélération de 12 g , c’est-à-dire qu’ils sont plaqués vers l’avant avec une force de 12 fois leur poids. Pour 50 kilomètres par heure et 50 centimètres, ce chiffre passe à 20 fois.Il est donc essentiel de rechercher une structure «écrasable» dans ses parties avant et arrière, tout en minimisant la déformation de l’habitacle (fig. 4) et les agressions par déplacement des organes mécaniques. Là encore, des réglementations interviennent: limitation du recul du volant en cas de choc avant par exemple. Il s’ensuit, pour le constructeur, la nécessité de pratiquer des simulations d’accidents, dans des conditions bien définies. Cela permet d’analyser le mode de déformation des structures, de mesurer les efforts appliqués aux éléments de retenue (ceintures) et les sollicitations subies par les passagers remplacés par des mannequins.Les équipementsLes équipements sont essentiellement: les garnissages intérieurs, les sièges, les instruments de contrôle et d’aide à la conduite, la climatisation, l’insonorisation, l’éclairage et le réseau électrique, sans oublier les essuie-glaces et lave-glaces ainsi que les mécanismes de portières. Leur conception conditionne, pour une large part, le confort et la sécurité d’utilisation du véhicule.Les garnissages intérieurs font largement appel aux matières plastiques. Le choix des formes, des matériaux et des couleurs conditionne l’ambiance qui règne à l’intérieur de l’habitacle.Les sièges doivent assurer un bon confort statique (ou «postural») et dynamique (filtration des secousses et vibrations). Leur réussite est liée à de nombreux facteurs tels que la forme de l’assise et du dossier, la souplesse et la texture des matériaux utilisés, les possibilités de réglage; ils doivent en outre conserver leurs caractéristiques après des années d’utilisation. La recherche de la «moindre fatigue» a conduit à des études approfondies du corps humain, pour en déterminer les positions optimales en station assise et la sensibilité aux diverses vibrations. L’apparition des matériaux plastiques «moussés» a permis de grands progrès dans la sellerie automobile.Les instruments de contrôle sont les différents indicateurs groupés sous les yeux du conducteur, pour lui procurer en permanence: d’abord des informations concernant la sécurité (vitesse, bon état du circuit de freinage, absence d’anomalie grave sur le moteur) et, ensuite, d’autres informations utiles (niveau de carburant dans le réservoir, témoin d’allumage des phares, témoin de frein à main, kilomètres parcourus, heure, etc.).De plus en plus, ces instruments font appel aux techniques modernes d’affichage par diodes ou cristaux liquides et constituent des éléments du style intérieur du véhicule.Les instruments d’aide à la conduite donnent au conducteur des informations propres à lui permettre de conduire économiquement. Ils peuvent être sommaires («éconoscopes» sensibles seulement à la dépression à l’admission moteur), ou sophistiqués comme les «ordinateurs de bord» qui permettent de faire des calculs de consommation, de vitesse moyenne et d’autonomie à chaque instant. Il existe aussi des régulateurs de vitesse qui déchargent le conducteur de l’obligation de surveiller sa vitesse après l’avoir ajustée au maximum autorisé.La climatisation a pour but de créer et de maintenir à l’intérieur de l’habitacle une ambiance «climatique» agréable, dans tous les cas d’ambiance extérieure et de vitesse de la voiture. Quelques chiffres: pour un bon confort, le degré hygrométrique doit se situer entre 40 et 60 p. 100, la vitesse relative de l’air peut aller de 0,15 à 0,25 mètre par seconde et la neutralité thermique vis-à-vis du corps semble se situer entre 20 et 25 0C.Pour les pays tempérés, on admet qu’entre 漣 10 0C et + 20 0C la climatisation peut être assurée par un ensemble simple. Les calories nécessitées par le chauffage et le dégivrage sont fournies par le moteur.Pour les pays froids, des appareils complémentaires (sièges chauffants) sont alors nécessaires.Pour les pays chauds, le refroidissement de l’habitacle nécessite de l’air réfrigéré; pour cela, on utilise les frigories produites par l’évaporation d’un fluide à bas point d’ébullition (fréon), que l’on condense ensuite par compression comme dans le cas des réfrigérateurs statiques.Les systèmes de climatisation automobiles, avec ou sans réfrigération, constituent des ensembles complexes qui demandent à être prévus en même temps que l’habitacle; en effet, la disposition des organes sous le capot doit tenir compte de leur présence.L’insonorisation est étudiée lors de la conception du véhicule; le constructeur s’efforce d’amener au plus bas possible le niveau sonore à l’intérieur de l’habitacle:– par une conception adéquate des liaisons entre la mécanique (moteur, roues) et la caisse;– par une conception de la caisse évitant au maximum les bruits aérodynamiques et les «trous acoustiques» entre moteur et habitacle;– par l’utilisation de matériaux insonorisants, de «barrage» ou d’«absorption».L’éclairage de la route par les projecteurs fait l’objet de normes précises. Il doit assurer une fonction «feux de route» et une fonction «feux de croisement», cette dernière étant destinée à assurer l’éclairage maximal sans éblouissement des conducteurs venant en face. On utilise généralement des lampes à deux filaments associées à des réflecteurs paraboliques et à des transparents convenablement striés, en verre ou en matière plastique. L’apparition de projecteurs dont les réflecteurs font appel à des surfaces dites complexes au lieu des paraboles traditionnelles permet, par une optimisation des flux lumineux, une amélioration notable des performances d’éclairement, notamment en «feu de croisement».La lampe à halogène, apparue en 1965, a marqué un grand progrès en assurant à la fois une puissance lumineuse et une durée de vie très supérieures à celles de la lampe classique. Son efficacité est fondée sur une régénération continue du filament, par dépôt de l’halogénure de tungstène qui se forme à partir du tungstène du filament volatilisé par la température. On peut alors porter ce filament à une température bien plus élevée sans le détruire rapidement, d’où le gain de luminance.Le style est un des éléments importants de la carrosserie. C’est ce qui caractérise les véhicules les uns par rapport aux autres. On distingue le style extérieur et le style intérieur. En plus du côté purement affectif lié au volume et aux formes, le style doit prendre en compte les contraintes techniques suivantes: l’implantation d’organes mécaniques donnés, la mise en place des passagers et un coefficient aérodynamique performant.3. MoteurLes véhicules automobiles sont, dans leur grande majorité, équipés de moteurs thermiques à «combustion interne» fonctionnant selon le cycle Beau de Rochas à quatre temps.La généralisation du moteur thermique est liée aux facilités de stockage et d’emploi des carburants: il est tout à fait aisé d’embarquer les 50 litres de gazole, soit une masse totale carburant + réservoir de 48 kg, qui permettent aux quatre occupants d’un véhicule de tourisme d’aller de Paris à Barcelone à la vitesse moyenne de 90 km/h.En revanche, le moteur électrique, qui présente de nombreux avantages sur le moteur thermique (rendement, silence, absence de pollution), n’a jamais été utilisé à grande échelle par l’industrie automobile, faute de parvenir à stocker, au moindre coût et au moindre poids, une quantité suffisante d’électricité.C’est en 1862 que Beau de Rochas imagina le cycle thermodynamique dit à «quatre temps» et vers 1870 que l’Allemand Nikolaus August Otto développa son application aux moteurs thermiques.Le moteur thermique à quatre tempsLe moteur thermique à quatre temps se compose essentiellement (fig. 5) d’un carter comportant un certain nombre de cylindres, généralement deux à douze. Dans chaque cylindre peut coulisser un piston qui oscille entre deux positions extrêmes appelées point mort haut et point mort bas; une bielle, articulée à l’une de ses extrémités au piston et à l’autre à un arbre coudé appelé vilebrequin, permet de transformer le mouvement rectiligne alternatif du piston en un mouvement de rotation. La chambre de combustion, délimitée par le piston et le cylindre, est fermée dans sa partie supérieure par la culasse. Cette pièce est équipée de soupapes dont le mouvement alternatif, synchronisé à la rotation du vilebrequin, gère la circulation des gaz au travers du moteur dans la chambre de combustion. Le moteur est souvent caractérisé par sa cylindrée, exprimée en litres ou en centimètres cubes. Celle-ci est égale au volume balayé par le piston, multipliée par le nombre de cylindres.On appelle «cycle» l’ensemble des opérations qui se répète périodiquement. Un temps correspond à une course de piston dans le cylindre. Le cycle à quatre temps met en œuvre quatre courses de piston (deux aller et retour) et correspond donc à deux tours de l’arbre vilebrequin. Son déroulement diffère selon le type de carburant utilisé: essence ou supercarburant dans le moteur à allumage commandé, gazole dans le moteur Diesel.Le moteur à allumage commandéLe cycle à quatre temps se déroule de la façon suivante:– admission : la ou les soupapes d’admission s’ouvrent; le piston, partant du point mort haut, descend dans le cylindre en aspirant un mélange air-essence préalablement élaboré par un système approprié;– compression : les soupapes se referment; le piston remonte du point mort bas en comprimant le mélange gazeux;– explosion , détente : une étincelle électrique déclenche la réaction chimique de combustion; l’énergie déployée par la détente des gaz repousse le piston vers le point mort bas; c’est le temps moteur;– échappement : la ou les soupapes d’échappement s’ouvrent; le piston remonte du point mort bas en chassant les gaz brûlés.Le bon fonctionnement du moteur à allumage commandé est fondé sur la précision du dosage et l’homogénéité du mélange air-essence. Pour que la combustion soit complète, il faut adapter la quantité d’essence à la quantité d’air aspiré à tous régimes et aux différentes charges du moteur, mélanger intimement l’air et l’essence et répartir ce mélange également entre tous les cylindres.Pour répondre à toutes ces conditions, deux dispositifs permettent de préparer et de répartir le mélange air-essence: le carburateur, l’équipement d’injection d’essence.Le carburateur : le carburant est aspiré et pulvérisé grâce à la vitesse d’écoulement de l’air d’admission au travers du carburateur. Le débit d’air, qui crée une dépression variable lors de son passage dans une buse ou un venturi, contrôle le débit d’essence aspiré. Au sein de cette buse s’effectuent à la fois le dosage et la pulvérisation. Un volet, placé en aval de la buse et activé par la commande d’accélérateur, permet de régler le débit de mélange carburé admis et, par conséquent, la puissance du moteur. Les carburateurs modernes sont équipés de circuits et dispositifs auxiliaires qui modulent la richesse en carburant du mélange lorsque le moteur fonctionne dans des conditions particulières: ralenti, faibles charges, variation brutale de charge (reprise), etc.L’équipement d’injection d’essence : le carburant est introduit dans le circuit d’admission au moyen d’injecteurs-pulvérisateurs fonctionnant à une pression inférieure à 5 bars. L’injection dite monopoint utilise un seul injecteur placé en amont de la séparation des conduits.Dans l’injection multipoint, chaque cylindre est alimenté par un injecteur qui débouche généralement très près de la soupape d’admission. Comme dans le cas du carburateur, la charge du moteur est commandée par un volet placé dans le circuit d’admission. De plus en plus de moteurs sont équipés de systèmes dans lesquels la quantité de carburant à injecter est gérée électroniquement. Le signal électrique de commande des injecteurs est généré par un calculateur qui analyse les paramètres de fonctionnement du moteur: régime de rotation, débit d’air aspiré (mesuré par un débit-mètre ou calculé à partir de la pression d’admission), température du moteur, position du volet de charge, etc.Sans aller plus loin dans la description du fonctionnement du moteur à allumage commandé, nous nous bornerons à définir son rendement et ses courbes caractéristiques.– Le rendement est le rapport entre le nombre de calories que la masse de carburant aspiré à l’admission peut produire et le nombre de calories transformées effectivement en énergie mécanique. D’après le principe de Carnot (la source chaude étant la chambre de combustion et la source froide l’atmosphère), le rendement théorique augmente avec le taux de compression (rapport entre les volumes du mélange gazeux au point mort bas et au point mort haut), selon la formule: